Willkommen bei XINMAO, Ihrem führenden Anbieter umfassender Lösungen zur Dosenabfüllung.

XINMAO Packaging legt bei der Herstellung von Produktionslinien für Getränkedosen großen Wert auf Produktionsflexibilität und Gesamteffizienz.

Typ Blechdose, Aluminiumdose, Plastikkanne

Abfüllsystem Isobarische Abfüllung, Normaldruck

Abfüllgeschwindigkeit 1000-36.000BPH (330ml) (Angepasst)

Anwendung Saft, Tee, Energydrinks, Vitamindrinks, funktionale Getränke, kohlensäurehaltige Getränke, Erfrischungsgetränke, Sprudelwasser, Sodawasser, Mineralwasser, reines Wasser, stilles Wasser, RO-Wasser, Trinkwasser, Bier, kohlensäurehaltige alkoholische Getränke, Spirituosen, Milchgetränke, Milch

Es eignet sich zum Befüllen und Verschließen von Getränkedosen aus Aluminium wie Wasser, Bier, CSD usw. Es ist mit einem modernen Gerät, elektrischer Ausrüstung und pneumatischer Steuerungstechnologie ausgestattet. Es verfügt über die Eigenschaften des ruhigen Befüllens, der hohen Geschwindigkeit, der Flüssigkeitsstandskontrolle, des zuverlässigen Verschließens, der Frequenzumwandlungszeit und des geringeren Materialverlusts. Es kann mit einem Fernsteuerungssystem ausgestattet werden. Es ist die bevorzugte Ausrüstung für mittelgroße Bier- und Getränkefabriken.

1.Wasserbehandlung

Wasserreinigungssysteme können schlammige organische Stoffe, Eisen, Mangan und Oxide effektiv entfernen und Schwebstoffe, Kolloide, Sauerstoffrückstände von Mikroorganismen und einige hochenergetische Metallionen aus dem Rohwasser filtern. Sie können auch die Wasserhärte reduzieren, sodass die Wasserqualität den staatlichen Standards für frisches Trinkwasser und sogar den Standards für gesundes Mineralwasser entspricht.

Reinigungsprozess:

Rohwasser>Wasserpumpe>Quarzsandfilter>Aktivkohlefilter>Natriumionenaustauscher>Hochdruckpumpe>Umkehrosmose>Ozongenerator>Wassertank>Reines Wasser

2.Mischsystem

Option 1: Saft mischen

Das Saftmischsystem gestaltet den Produktionsprozess entsprechend den Eigenschaften verschiedener Saftsorten. Der Saftzubereitungsprozess wird entsprechend der Formel des Saftgetränks gestaltet.

Option 2: Kohlensäurehaltige Getränke mixen

Kohlensäurehaltige Getränke bestehen hauptsächlich aus Wasser, Sirup und Kohlendioxid. Der Sirup wird in Zuckerschmelztiegeln und Mischtanks hergestellt. Nach dem Filtern wird er in den Siruptank im Kohlensäuregetränkemixer gepumpt. Gleichzeitig wird auch das sterilisierte Produktwasser in den Getränkemixer gepumpt. Der Wassertank wird vakuumentgast, um das Mischen des Kohlendioxids zu erleichtern. Durch das Dosiersystem am Getränkemixer werden Wasser und Sirup im richtigen Verhältnis gemischt, um den gewünschten Geschmack zu erzielen. Unter Kontrolle des entsprechenden Drucks wird das Kohlendioxid im Material gelöst. So können kohlensäurehaltige Getränke mit idealer Lufteinschlusskapazität hergestellt werden.

3.Karbonatisierung

Mischtanks werden häufig in der Softdrink-, Saft-, Milch- und anderen Getränkeindustrien verwendet. Sie werden zum Mischen und Vermengen verschiedener Materialien verwendet, und die Materialien werden durch Rühren gleichmäßig vermischt. Für Hersteller von Getränken, Milchprodukten und Arzneimitteln sind sie unverzichtbare Geräte.

Alle Materialien wie Konzentrat, Sirup, Wasser usw. werden in diesen Tank gegeben und gleichmäßig gerührt. Diese Maschine ist mit einem Flüssigkeitsstandsmesser, einem Atemschutzgerät, einem CIP-Reinigungsanschluss, einem Hygieneschacht usw. ausgestattet.

4.Dosen-Depalettisierer

Der Depalettierer wird hauptsächlich zum Entladen von Weißblechdosen und Aluminiumdosen verwendet. Die auf der Palette gestapelten leeren Dosen werden Schicht für Schicht von oben nach unten auf das Maschenförderband geschoben. Das Entladen von Dosen und Aluminiumdosen wird automatisch von einem SPS-programmierbaren Computer gesteuert. Der Depalettierer verfügt über einen Frequenzumwandlungsmotor, eine Frequenzumwandlungsgeschwindigkeitsregelung und eine Computersteuerung, und der Transport ist stabil, reibungslos und zuverlässig; automatische Steuerungstechnologie, Mechatroniktechnologie, Netzwerktechnologie, computergesteuerter automatischer Betrieb. Das automatische Stapeln im Hin- und Herzyklus erfüllt die festgelegten Anforderungen.

Der Ersatz der manuellen Tankentleerung und des herkömmlichen Entladers für leere Tanks kann viel Arbeit sparen und die Produktionskapazität verbessern. Das programmierbare Computersteuerungssystem wird eingesetzt, um die Genauigkeit der mechanischen Aktion zu verbessern, und die Bedienung ist einfach. Der Palettenhubtisch ist selbstsperrend und hebt sich selbst, und die Palettenstapelmaschine verwendet Zylinderhub.

5.Drehspülmaschine

Das Dosenspülsystem verbindet den Entpalettierer mit der Dosenabfüllmaschine. Die Dosen drehen sich durch die Schwerkraft um 360°, sodass das Wasserspülsystem oder die ionisierte Luft (optional) das Innere der Dosen reinigen kann, während sie durch die Drehung nach unten gelangen. Dieser Vorgang ist wichtig, um sicherzustellen, dass vor dem Befüllen alle Rückstände aus dem Herstellungsprozess oder der Lagerung entfernt werden. Der zweite Punkt ist hilfreich beim Bedrucken des Dosenbodens. Nach dem Bedrucken verwenden Sie die Wendeschnecke, um die Dose erneut umzudrehen.

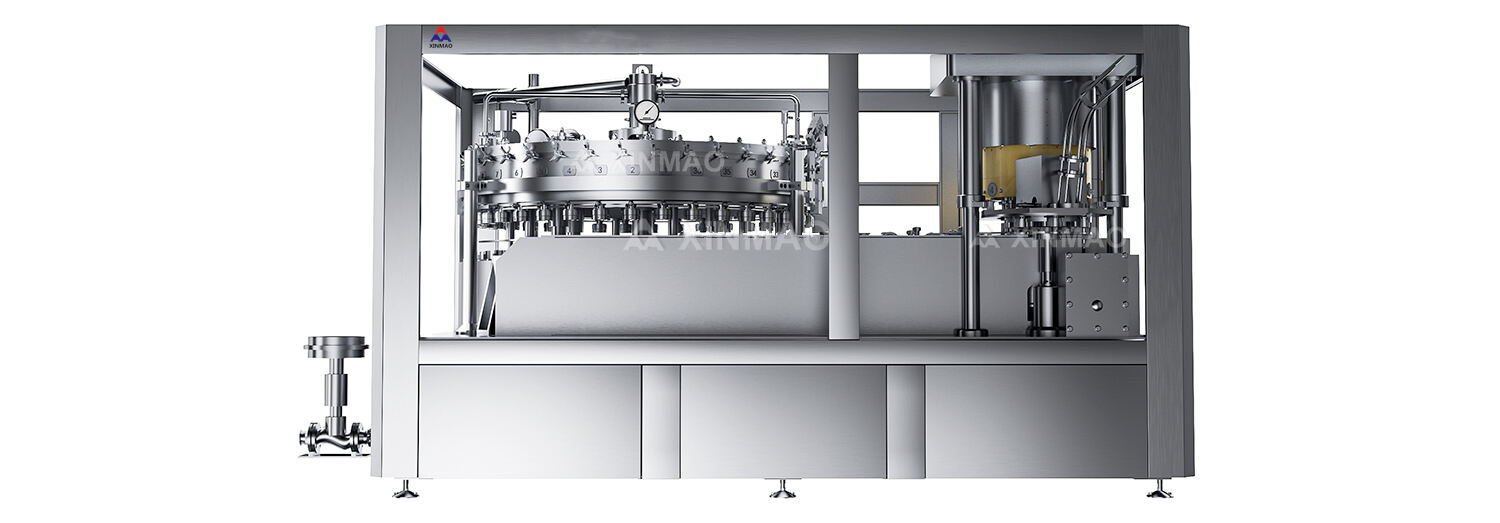

6.Füll- und Verkleidungssystem

Es wird hauptsächlich für die kontinuierliche Reinigung von Dosen mit Aufreißdeckel verwendet und eignet sich auch für andere Arten von Weißblechdosen mit ähnlicher Größe und Form. Es zeichnet sich durch gute Reinigungswirkung, vernünftige Struktur, ausgewogene Arbeit und hohe Produktionseffizienz aus.

Es verwendet das Prinzip der isobaren Füllung und das Füllventil verwendet ein mechanisches Ventil, das eine schnelle Füllgeschwindigkeit und eine hohe Genauigkeit des Flüssigkeitsstands aufweist. Es verfügt über eine perfekte CIP-Reinigungsfunktion. Die Kombination aus der Führungsvorrichtung an der Öffnung des Füllventils und der Hebevorrichtung am Boden der Schleppflasche kann die Flaschenöffnung und das Füllventil genau abdichten und das Austreten von Materialien aus der Dosenöffnung verringern. Flaschen, kein Tropfen, einfache Bedienung und Wartung usw.

Der Verschließteil versiegelt die Verschlüsse der mit Produkten befüllten Dosen und schickt diese über die Förderkette in den Folgeprozess.

| Modell | Produktionskapazität (Dosen/Stunde) |

| DGF12-1 | 1000-1500 |

| DGF12-4 | 2000 bis 2000 |

| DGF20-4 | 4000-6000 |

| DGF24-4 | 6000 - 10000 |

| DGF36-6 | 8000 - 15000 |

| DGF48-8 | 10000 - 20000 |

Kann Waschmaschine

Dosenfüllmaschine

Dosenverschließmaschine

| Hauptkonfiguration | |

| Touchscreen | Schäfer |

| PLC | |

| Frequenzumrichter | |

| Material des Füllventils | Mit einem Gehalt an Stahl von mehr als 0,05 GHT |

| Pneumatische Komponenten | Festo |

| Schalter für die Fotozelle | - Ich bin krank. |

| Näherungsschalter | - Ich bin krank. |

| Motor | SEW |

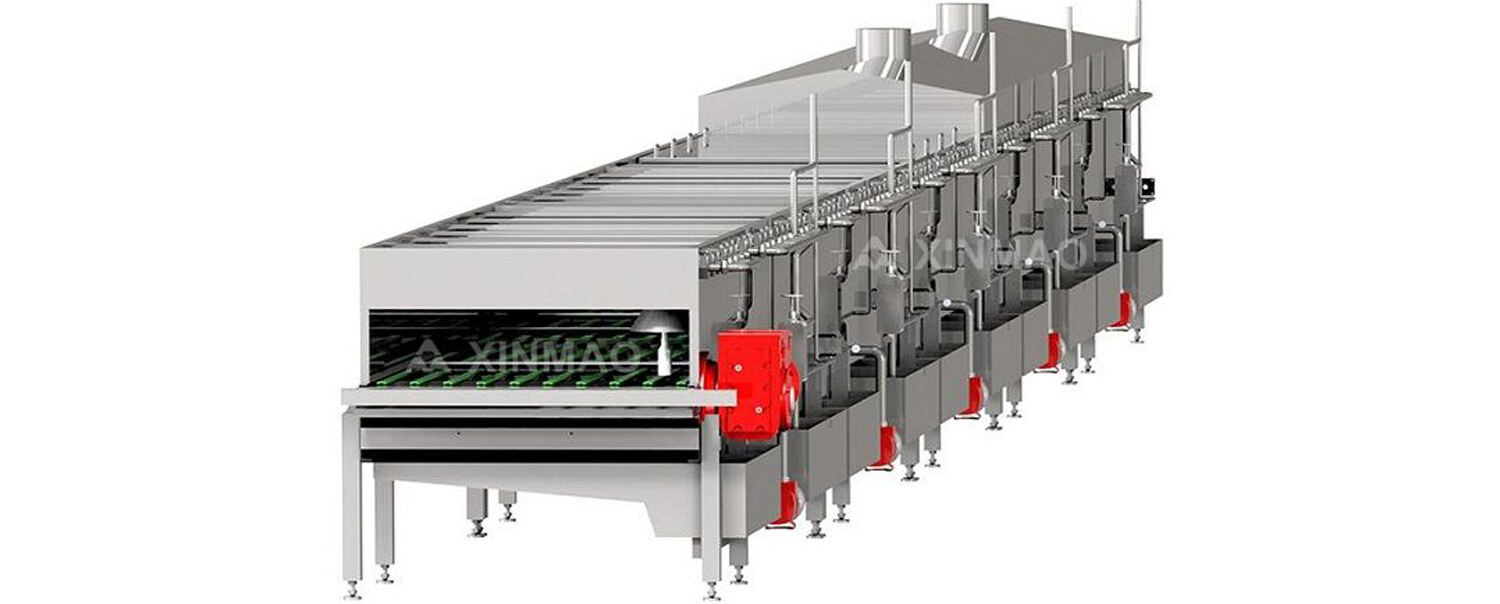

7.Pasteurisierungstunnel

Der Erwärmungs-, Pasteurisierungs- und Kühltunnel wird hergestellt, um einen geeigneten thermischen Prozess bereitzustellen, der den Anforderungen der Getränkeverarbeitung entspricht und optimale Produktqualität, lange Haltbarkeit und ein gutes Aussehen Ihres abgefüllten Produkts erreicht.

Das Produkt hat 3 Hauptanwendungen:

Tunnelwärmer:

Zum Erwärmen, Temperieren oder langsamen Aufheizen von Produkten, um sicherzustellen, dass das Produkt überhaupt nicht zerbricht. Tunnelpasteurisierer:

Wird auf das Produkt aufgetragen, um sicherzustellen, dass der Pasteurisierungsprozess abgeschlossen ist. Wird normalerweise angewendet, wenn beim Abfüllen nicht genügend Zeit für eine wirksame Pasteurisierung geblieben ist.

Tunnelkühler:

Nach der Heißabfüllung und Pasteurisierung ist eine schnelle und wirksame Produktkühlung erforderlich, um Farbe, Geruch, Geschmack, Struktur, Aussehen und andere wichtige Eigenschaften, die für das Marktpotenzial Ihres Produkts von Bedeutung sind, beizubehalten.

8.Verpackungssystem

Wir haben eine Schrumpfverpackungsmaschine und eine Kartonverpackungsmaschine für Sie zur Auswahl.

PE-Folienverpackungsmaschine:

Legen Sie das Paket zum Transport direkt auf die Kettenplatte. Das Paket, das durch die Versiegelungs- und Tangentenlinie läuft, wird durch die oben eingestellte Pressvorrichtung gepresst, um ein Herunterfallen zu verhindern. Nach dem Auswurfzylinder arbeiten der Folienversiegelungszylinder und der Folienschneidzylinder gleichzeitig, um die Folienversiegelung abzuschließen. Nachdem die Verfilmung abgeschlossen ist, gelangt das Paket zum Schrumpfen in den Schrumpfofen. Nachdem die Verpackung geschrumpft wurde, gelangt sie in das Hilfsgestell und wird gestapelt, nachdem am Ende die Kühlvorrichtung installiert wurde.

Kartonverpackungsmaschine:

Die Flaschen werden auf dem Förderband in mehrere Bahnen aufgeteilt, die Flaschen werden gruppiert und durch die Flaschenfallbremse auf den Karton fallen gelassen. Während der Flaschenfallbremse und des Kartonabfalls durchlaufen Sie eine Reihe von Schablonenblöcken und falten dann den Karton in eine Kartonform.