Dobrodošli u XINMAO, vašeg vodećeg dobavljača sveobuhvatnih rješenja za punjenje limenki.

XINMAO Packaging visoko cijeni proizvodnu fleksibilnost i ukupnu učinkovitost u proizvodnji proizvodnih linija za limenke.

Vrsta konzerve Odjevna konzerva, aluminijumska konzerva, plastična konzerva

Sustav ispunjavanja Izobarno ispunjavanje, normalni tlak

Brzina ispunjavanja 1000-36,000KPH (330ml)(Prilagođeno)

Primjena Sok, čaj, energetski pića, vitaminska pića, funkcionalna pića, gazirana pića, nealkoholna pića, voda s plinom, soda, mineralna voda, čista voda, stacionarna voda, RO voda, pitna voda, pivo, gazirana alkoholna pića, likeri, mlijekopredmeti, mlijeko

Pogodan je za punjenje i zatvaranje aluminijskih limenki pića, kao što su voda, pivo, CSD, itd. Opremljen je naprednim uređajem, električnom opremom i tehnologijom pneumatskog upravljanja. Ima karakteristike mirnog punjenja, velike brzine, kontrole razine tekućine, pouzdanog zatvaranja, vremena pretvorbe frekvencije, manjeg gubitka materijala. Može se opremiti sustavom kontrole na daljinu. To je poželjna oprema za srednja postrojenja za proizvodnju piva i pića.

1.Obrada vode

Sustav za pročišćavanje vode može se učinkovito riješiti mutnih organskih tvari, željeza, mangana i oksida, filtrirati suspendirane tvari, koloida, preostalog kisika mikroorganizama i nešto metalnih iona u izvoru sirove vode. Također može smanjiti tvrdoću vode kako bi sve specifikacije kvalitete vode u potpunosti zadovoljile državne standarde za pitku vodu, čak i standard zdrave mineralne vode.

Proces pročišćavanja:

Sirova voda>Pumpa za vodu>Filter od silicijevog pijeska>Filter s aktivnim ugljenom>Izmjenjivač natrijevih iona>Pumpa visokog pritiska>Reverzna osmoza>Generator ozona>Spremnik za vodu>Čista voda

2.Mješani sistem

Opcija 1: Miješanje soka

Sustav za miješanje sokova formulira proces proizvodnje prema karakteristikama različitih vrsta sokova. Prema formuli soka napitka, dizajniran je postupak pripreme soka.

Opcija 2: Miješanje gaziranih pića

Gazirana pića uglavnom se sastoje od vode, sirupa i ugljičnog dioksida. Sirup se proizvodi u posudama za topljenje šećera i spremnicima za miješanje. Nakon filtriranja pumpa se u spremnik sirupa u miješalici gaziranih pića. U isto vrijeme, voda za sterilizirani proizvod također se pumpa u mješalicu za piće. Spremnik za vodu je vakuumski otplinjen kako bi se olakšalo miješanje ugljičnog dioksida. Putem sustava za doziranje na miješalici pića, voda i sirup se miješaju u omjeru kako bi se postigao željeni okus. Pod djelovanjem kontrole odgovarajućeg tlaka, ugljični dioksid se otapa u materijalu. , od njega se mogu napraviti gazirana pića s idealnim kapacitetom zatvaranja zraka.

3.Karboneator

Spremnici za miješanje naširoko se koriste u industriji bezalkoholnih pića, sokova, mliječnih proizvoda i drugih pića. Koriste se za miješanje i miješanje raznih vrsta materijala, a materijali se ravnomjerno miješaju. Neizostavna je oprema za proizvođače pića, mliječnih proizvoda i farmaceutskih proizvoda.

Svi materijali poput koncentrata, sirupa, vode... bit će dodani u ovaj spremnik i ravnomjerno promiješani. Ovaj stroj je opremljen mjeračem razine tekućine, respiratorom za zrak, CIP otvorom za čišćenje, sanitarnim oknom... itd.

4.De-paletezer konzije

Depaletizator se uglavnom koristi za istovar limenki od bijelog lima i aluminijskih limenki. Prazne limenke naslagane na paleti guraju se na mrežastu transportnu traku sloj po sloj od vrha do dna. Istovar limenki i aluminijskih limenki automatski kontrolira PLC programabilno računalo. Depaletizator usvaja motor za pretvorbu frekvencije, regulaciju brzine pretvorbe frekvencije, računalnu kontrolu, a prijenos je stabilan, gladak i pouzdan; tehnologija automatskog upravljanja, mehatronička tehnologija, mrežna tehnologija, računalno upravljani automatski rad. Automatsko slaganje s klipnim ciklusom ispunjava postavljene zahtjeve.

Zamjena ručnog pražnjenja spremnika i tradicionalnog uređaja za pražnjenje spremnika može uštedjeti mnogo rada i poboljšati proizvodni kapacitet. Programabilni računalni sustav upravljanja usvojen je za poboljšanje točnosti mehaničkog djelovanja, a rad je jednostavan. Stol za podizanje paleta se samozaključava i podiže, a stroj za slaganje paleta prihvaća podizanje cilindra.

5.Twist pranje

Sustav za ispiranje limenke povezuje depaletizator sa strojem za konzerviranje. Limenke, zahvaljujući gravitaciji, dovrše puni okret od 360° omogućavajući sustavu za ispiranje vodom ili ioniziranom zraku (dodatna opcija) da očiste unutrašnjost limenki dok se spuštaju kroz zavoj. Ovaj je proces od vitalnog značaja kako bi se osiguralo uklanjanje svih ostataka iz procesa proizvodnje ili tijekom skladištenja prije punjenja. Druga točka je pogodna za ispis dna limenke. Nakon ispisa, upotrijebite okretni svrdlo da ga ponovno okrenete.

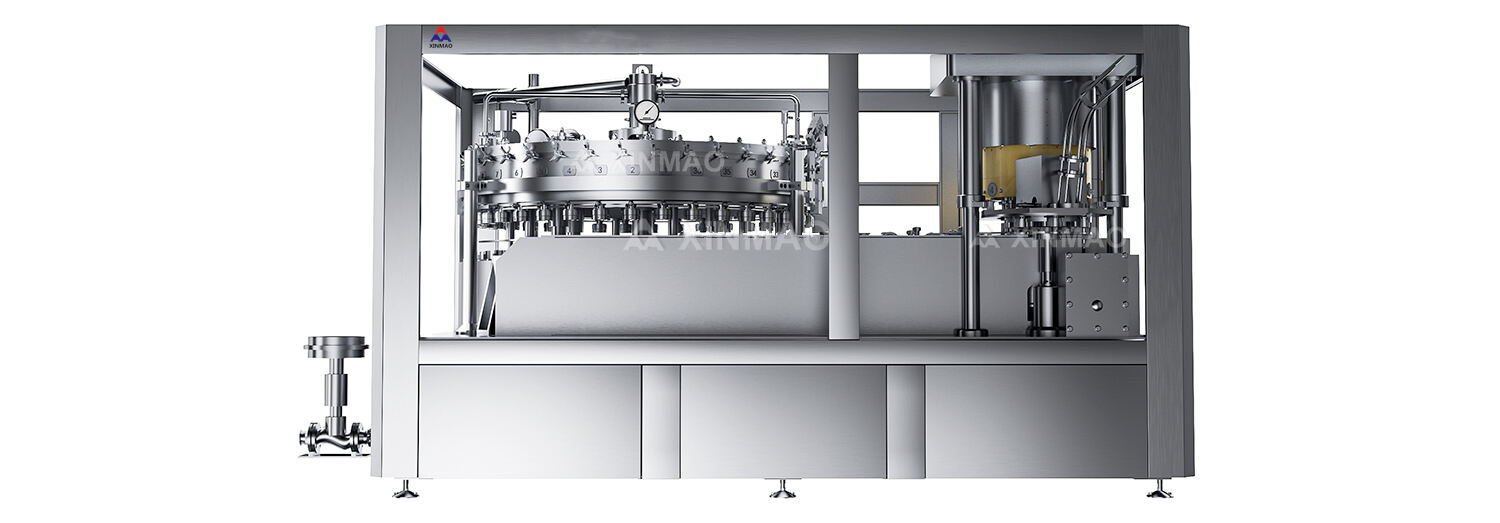

6.Sustav za ispunjavanje i šavicu

Uglavnom se koristi za kontinuirano čišćenje pop-top limenki, a prikladan je i za druge vrste limenki od bijelog lima slične veličine i oblika. Ima karakteristike dobrog učinka čišćenja, razumne strukture, uravnoteženog rada i visoke učinkovitosti proizvodnje.

Usvaja princip izobaričnog punjenja, a ventil za punjenje usvaja mehanički ventil, koji ima veliku brzinu punjenja i visoku točnost razine tekućine; ima savršenu CIP funkciju čišćenja. Kombinacija uređaja za vođenje na otvoru ventila za punjenje i uređaja za podizanje na dnu boce za povlačenje može točno zatvoriti otvor boce i ventil za punjenje i smanjiti istjecanje materijala iz otvora limenke. Boce, bez kapanja, jednostavno rukovanje i održavanje itd.

Dio za zatvaranje zatvara čepove na limenke koje su napunjene proizvodima, te se transportnim lancem šalje u daljnji proces.

| Model | Udio u ukupnom proizvođačkom kapacitetu (kante/sat) |

| DGF12-1 | 1000-1500 |

| DGF12-4 | 2000-3000 |

| DGF20-4 | 4000-6000 |

| DGF24-4 | 6000 - 10000 |

| DGF36-6 | 8000 - 15000 |

| DGF48-8 | 10 000 - 20 000 |

Može perilica rublja

Stroj za punjenje limenke

Stroj za zatvaranje limenki

| Glavna konfiguracija | |

| Dotočni zaslon | Sljedeći članak |

| PLC | |

| S druge frekvencije | |

| Svaka vrsta proizvoda | S druge vrste |

| PNEUMATSKI KOMPONENTI | Festo |

| Snimak | - Bolesno. |

| Prekidač blizine | - Bolesno. |

| Motor | SJV |

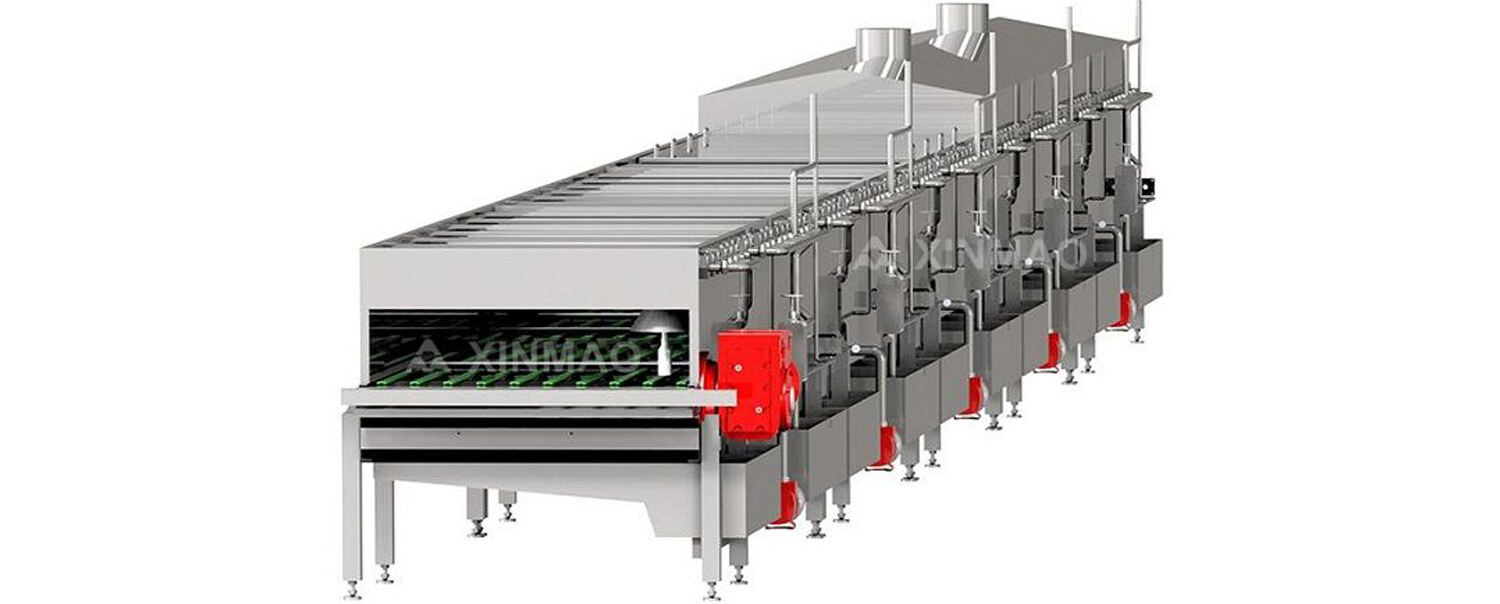

7.Tunel za pasteurizaciju

Tunel za zagrijavanje, pasterizaciju i hlađenje proizvodi se kako bi se osigurao prikladan toplinski proces u skladu sa zahtjevima za obradu pića i kako bi se postigla optimalna kvaliteta proizvoda, dugotrajni rok trajanja i izgled vašeg punjenog proizvoda

Proizvod ima 3 glavne primjene:

Tunelski grijač:

Za zagrijavanje proizvoda, kaljenje ili polagani proces zagrijavanja kako bi se osiguralo NULTO lomljenje proizvoda. Tunelski pasterizator:

Nanosi se na proizvod kako bi se osiguralo da je proces pasterizacije završen. Obično se primjenjuje kada proces punjenja nije omogućio odgovarajuće vrijeme za učinkovitu pasterizaciju.

Tunelski hladnjak:

Nakon vrućeg punjenja proizvoda i pasterizacije, potrebno je brzo, učinkovito hlađenje proizvoda kako bi se održala boja proizvoda, miris, okus, tekstura, izgled i druge važne karakteristike koje su važne za tržišni potencijal vaših proizvoda.

8.Pakirni sustav

Imamo stroj za termoskupljajuće omote i stroj za pakiranje kutija koje možete odabrati.

Stroj za pakiranje PE folije:

Stavite paket izravno na lančanu ploču za transport, a paket koji prolazi kroz liniju za brtvljenje i tangentu pritisne se gore postavljenim uređajem za prešanje kako bi se spriječilo da padne. Nakon što cilindar za izbacivanje izađe, cilindar za brtvljenje filma i cilindar za rezanje filma rade u isto vrijeme kako bi dovršili zatvaranje filma. Nakon završetka snimanja paket ulazi u termoskupljajuću peć na stezanje. Nakon skupljanja ambalaža ulazi u pomoćni regal, a slaže se nakon postavljanja rashladnog uređaja na kraju.

Stroj za pakiranje kutija:

Boce se odvajaju u više traka na pokretnoj traci, boce se grupiraju i ispuštaju na karton pomoću loma za ispuštanje boce. Tijekom razbijanja boce i pada kartona, prođite kroz set blokova šablona i zatim savijte karton u kartonsku formu.