Welkom bij XINMAO, uw toonaangevende leverancier van uitgebreide oplossingen voor het bottelen van blikken.

XINMAO Packaging hecht veel waarde aan flexibiliteit in de productie en algehele efficiëntie van de productielijnen voor blikdranken.

Type Blik, Aluminium Blik, Plastic Blik

Vul systeem Isobarische vulling, normale druk

Vul snelheid 1000-36.000BPH (330ml) (Aangepast)

Toepassing Sap, thee, energiedranken, vitamine dranken, functionele dranken, koolzuurhoudende dranken, frisdranken, bruiswater, sodawater, mineraalwater, puur water, stil water, RO water, drinkwater, Bier, koolzuurhoudende alcoholische dranken, sterke drank, zuivelproducten, melk

Het is geschikt voor het vullen en afsluiten van aluminium blikjes drank, zoals water, bier, CSD, enz. Het is uitgerust met het geavanceerde apparaat, elektrische apparatuur en pneumatische besturingstechnologie. Het heeft de kenmerken van het rustig vullen, hoge snelheid, vloeistofniveaucontrole, betrouwbaar afsluiten, frequentieomzettingstiming, minder materiaalverlies. Het kan worden uitgerust met een langeafstandscontrolesysteem. Het is de voorkeursuitrusting voor de middelgrote bier- en drankenfabriek.

1.Waterbehandeling

Waterzuiveringssysteem kan effectief modderige organische, ijzer, mangaan en oxide, filter zwevende substantie, colloïde, overgebleven zuurstof van micro-organismen en een deel van de hoogte-metaalionen in de ruwe waterbron verwijderen. Het kan ook de hardheid van water verminderen om het alle specificaties van de waterkwaliteit volledig te laten voldoen aan de staatsnormen voor vers drinkwater, zelfs de norm van gezond mineraalwater.

Zuiveringsproces:

Ruw water>Waterpomp>Kwartszandfilter>Actieve koolstoffilter>Natriumionenwisselaar>Hogedrukpomp>Omgekeerde osmose>Ozongenerator>Watertank>Zuiver water

2.Mixsysteem

Optie 1: Sap mengen

Het sapmengsysteem formuleert het productieproces volgens de kenmerken van verschillende soorten sap. Volgens de formule van de sapdrank wordt het sapbereidingsproces ontworpen.

Optie 2: Koolzuurhoudende drankmix

Koolzuurhoudende dranken bestaan voornamelijk uit water, siroop en koolstofdioxide. De siroop wordt gemaakt via suikersmeltpotten en mengtanks. Na het filteren wordt het in de sirooptank in de koolzuurhoudende drankenmixer gepompt. Tegelijkertijd wordt het gesteriliseerde productwater ook in de drankenmixer gepompt. De watertank is vacuümontgast om het mengen van koolstofdioxide te vergemakkelijken. Via het proportioneringssysteem op de drankenmixer worden het water en de siroop in verhouding gemengd om de gewenste smaak te bereiken. Onder invloed van het regelen van de juiste druk wordt de koolstofdioxide in het materiaal opgelost. , kan het worden gemaakt tot koolzuurhoudende dranken met een ideaal luchtinsluitingsvermogen.

3.Carbonator

Mengtanks worden veel gebruikt in frisdrank-, sap-, zuivel- en andere drankenindustrieën. Ze worden gebruikt voor het mengen en mengen van verschillende soorten materialen, en materialen worden gelijkmatig gemengd door te roeren. Het is een onmisbare uitrusting voor fabrikanten van dranken, zuivelproducten en farmaceutische producten.

Alle materialen zoals concentraat, siroop, water... worden toegevoegd aan deze tank en gelijkmatig geroerd. Deze machine is uitgerust met een vloeistofniveaumeter, luchtmasker, CIP-reinigingspoort, sanitair mangat...enz.

4.Blikken Depalletiseerder

De depalletizer wordt voornamelijk gebruikt bij het lossen van blikken en aluminium blikken. De lege blikken die op de pallet zijn gestapeld, worden laag voor laag van boven naar beneden naar de gaastransportband geduwd. Het lossen van blikken en aluminium blikken wordt automatisch aangestuurd door een PLC-programmeerbare computer. De depalletizer gebruikt een frequentieomzettingsmotor, frequentieomzettingssnelheidsregeling, computerbesturing en het transport is stabiel, soepel en betrouwbaar; automatische besturingstechnologie, mechatronische technologie, netwerktechnologie, computergestuurde automatische werking. De heen en weer gaande cyclus automatische stapeling voldoet aan de gestelde eisen.

Het vervangen van handmatige tankontlading en traditionele lege tankontlader kan veel arbeid besparen en de productiecapaciteit verbeteren. Het programmeerbare computerbesturingssysteem wordt gebruikt om de nauwkeurigheid van de mechanische actie te verbeteren en de bediening is eenvoudig. De palletheftafel is zelfvergrendelend en heffend en de palletstapelmachine gebruikt cilinderheffen.

5.Draaiende Spoelinstallatie

Het blikken twist spoelsysteem verbindt de depalletiseerder met de blikkenmachine. De blikken maken door zwaartekracht een volledige draai van 360°, waardoor het water spoelsysteem of geïoniseerde lucht (optioneel extra) de binnenkant van de blikken kan reinigen terwijl ze door de draai zakken. Dit proces is van vitaal belang om ervoor te zorgen dat alle resten van het productieproces of tijdens de opslag worden verwijderd voordat ze worden gevuld. Het tweede punt is bevorderlijk voor het bedrukken van de onderkant van het blik. Gebruik na het bedrukken de flipboor om het blik weer om te draaien.

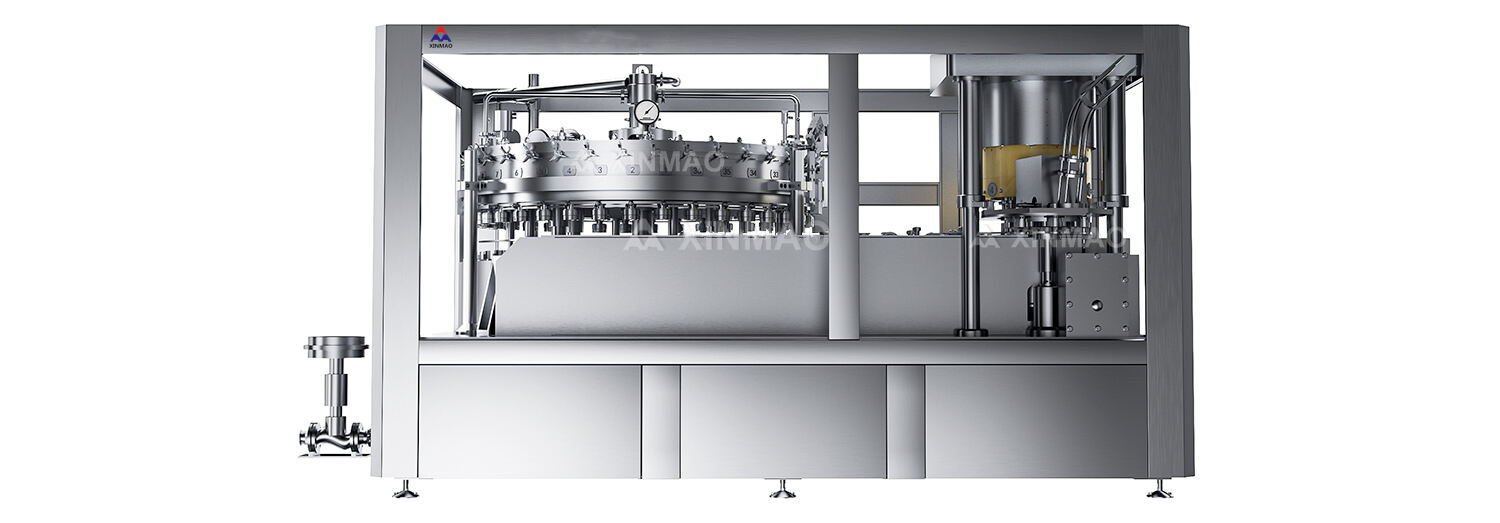

6.Vullen & Verzegelen Systeem

Het wordt voornamelijk gebruikt voor continue reiniging van pop-top blikken, en is ook geschikt voor andere soorten blikken met vergelijkbare grootte en vorm. Het heeft de kenmerken van een goed reinigingseffect, redelijke structuur, uitgebalanceerd werk en hoge productie-efficiëntie.

Het neemt het principe van isobare vulling over en de vulklep neemt een mechanische klep aan, die een snelle vulsnelheid en een hoge nauwkeurigheid van het vloeistofniveau heeft; het heeft een perfecte CIP-reinigingsfunctie. De combinatie van het geleidingsapparaat op de vulklepmond en het hefapparaat aan de onderkant van de sleepfles kan de flesmond en de vulklep nauwkeurig afdichten en het lekken van materialen uit de blikmond verminderen. Flessen, geen druppelen, eenvoudige bediening en onderhoud, enz.

Het sluitgedeelte sluit de doppen af op de blikken die met producten zijn gevuld en wordt via de transportketting naar het volgende proces gestuurd.

| Model | Productiecapaciteit (blikjes/uur) |

| DGF12-1 | 1000-1500 |

| DGF12-4 | 2000-3000 |

| DGF20-4 | 4000-6000 |

| DGF24-4 | 6000 - 10000 |

| DGF36-6 | 8000 - 15000 |

| DGF48-8 | 10000 - 20000 |

Kan wasmachine

Blikkenvulmachine

Machine voor het sluiten van blikken

| Hoofdconfiguratie | |

| Touchscreen | Siemens |

| PLC's | |

| Frequentiedruktwisselaar | |

| Materiaal van het vulventiel | Van roestvrij staal |

| Pneumatische onderdelen | Festo |

| Schakelaar voor fotokellen | Ziek |

| Nabijheidsschakelaar | Ziek |

| Motor | ZEW |

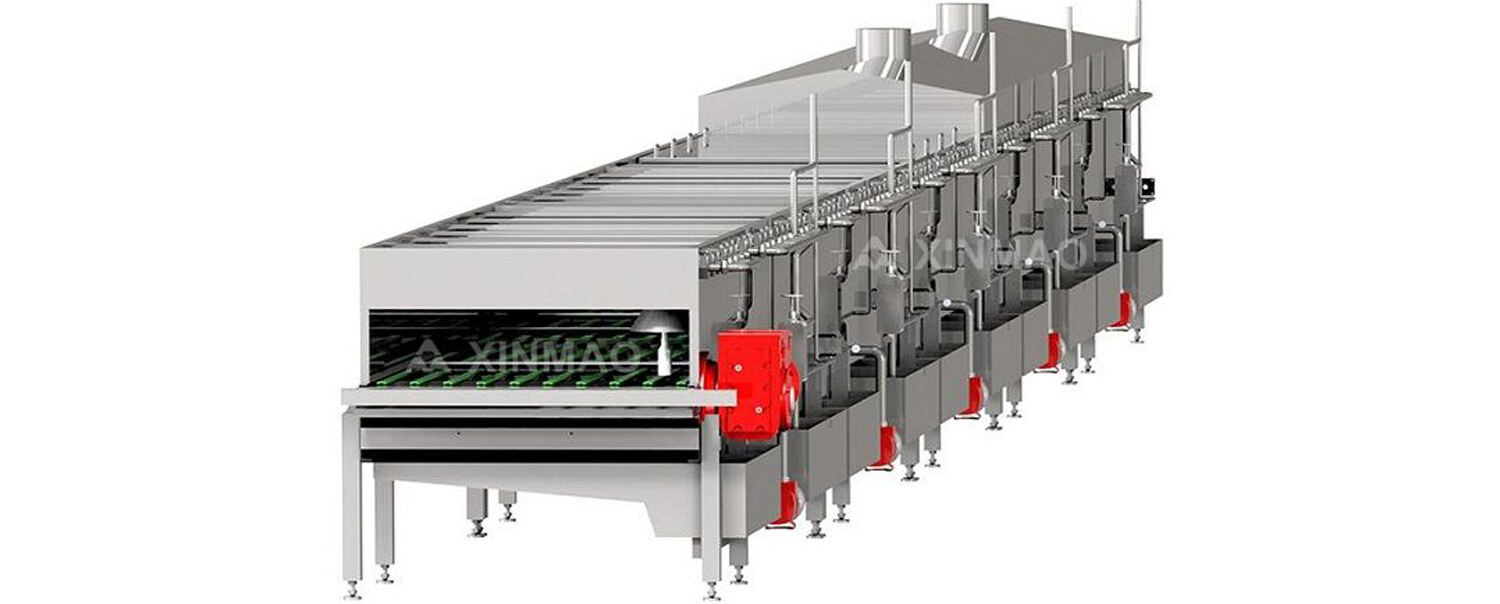

7.Pasteurisatietunnel

De verwarmings-, pasteurisatie- en koeltunnel wordt vervaardigd om een geschikt thermisch proces te bieden dat voldoet aan de vereisten voor drankverwerking en om een optimale productkwaliteit, houdbaarheid en het uiterlijk van uw gevulde product te bereiken.

Het product heeft 3 hoofdtoepassingen:

Tunnelverwarmer:

Voor het verwarmen, temperen of langzaam opwarmen van producten om ervoor te zorgen dat er GEEN productbreuk optreedt. Tunnelpasteur:

Toegepast op product om te verzekeren dat het pasteurisatieproces voltooid is. Wordt meestal uitgevoerd wanneer het vulproces niet voldoende tijd heeft gegeven voor effectieve pasteurisatie om effect te hebben.

Tunnelkoeler:

Nadat het product heet is afgevuld en is gepasteuriseerd, is snelle en effectieve productkoeling vereist om de kleur, geur, smaak, textuur, het uiterlijk en andere belangrijke kenmerken die van belang zijn voor het marktpotentieel van uw product, te behouden.

8.Verpakkingsysteem

Wij hebben krimpfolie- en doosverpakkingsmachines waaruit u kunt kiezen.

PE-folie verpakkingsmachine:

Plaats het pakket direct op de kettingplaat voor transport en het pakket dat door de seal- en raaklijn gaat, wordt door het hierboven ingestelde persapparaat aangedrukt om te voorkomen dat het valt. Nadat de uitwerpcilinder naar buiten komt, werken de filmsealcilinder en de filmsnijcilinder tegelijkertijd om de filmseal te voltooien. Nadat het filmen is voltooid, gaat het pakket de krimpoven in om te krimpen. Nadat de verpakking is gekrompen, gaat het het hulprek in en wordt het gestapeld nadat het koelapparaat aan het einde is geïnstalleerd.

Verpakkingsmachine voor dozen:

De flessen worden op de transportband in meerdere banen verdeeld, de flessen worden gegroepeerd en op het karton gedropt door de bottle drop break. Tijdens de bottle drop break en de carton drop passeer je een set template blocks en vouw je het karton vervolgens in een kartonnen vorm.